Les alliages d’aluminium

Poids métriques : Aluminium

Influence des éléments d’alliage

La résistance mécanique de l’aluminium pur est relativement faible et interdit son emploi pour certaines applications. Cette résistance mécanique peut être notablement augmentée par l’addition d’autres métaux, formant ainsi des alliages. Ceux-ci peuvent être classés en deux catégories :

– les alliages sans durcissement structural (alliages non trempants),

– les alliages à durcissement structural (alliages trempants).

Cette différence entre alliages est due à l’élément d’addition principal, quelle que soit sa teneur.

Il n’y a rarement qu’un seul élément ajouté (élément principal). Des additions d’autres éléments secondaires vont aussi influer sur les caractéristiques de l’alliage.

Il y a enfin des éléments présents dans l’alliage sans qu’ils aient été ajoutés volontairement ; ce sont les impuretés dont les plus importantes sont le fer et le silicium, et dont il faut contrôler précisément la teneur pour certaines utilisations car leur influence peut être défavorable.

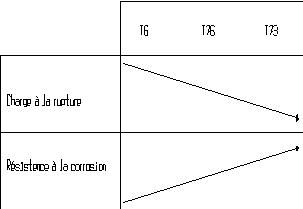

Tous les éléments jouent, par leur nature et leur teneur, sur plusieurs propriétés de l’alliage comme :

* les caractéristiques mécaniques (charge de rupture Rm, limite élastique Rp02, l’allongement à la rupture A%, la dureté HB),

* la masse volumique,

* les conductivités électrique et thermique,

* la résistance à la corrosion,

* l’aptitude au soudage,

* l’usinabilité,

* l’aptitude à la déformation,

* l’aptitude à l’anodisation.

L’aluminium est capable de se » marier » avec grand nombre d’autres éléments donnant ainsi naissance à beaucoup d’alliages différents ayant un faisceau de propriétés très larges et permettant de satisfaire un grand nombre d’applications.

Les alliages d’aluminium sont classés en sept familles selon l’élément principal d’addition. Dans chaque famille, les différents alliages ont des caractères » génétiques » communs mais ont aussi chacun leur propre personnalité. Les alliages sont communément désignés par un numéro à 4 chiffres dont le premier désigne la famille :

aluminium sans élément d’addition : 1000

aluminium + cuivre : 2000

aluminium + manganèse : 3000

aluminium + silicium (alliages de moulage) : 4000

aluminium + magnésium : 5000

aluminium + magnésium + silicium : 6000

aluminium + zinc + magnésium : 7000

Le tableau suivant donne les désignations des principaux alliages des 6 familles d’alliages de corroyage (à l’exception de la famille 4000), et compare les désignations françaises et étrangères.

|

|

CEN |

|

|

|

|||

|

|

|

|

|

||||

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

- |

|

|

|

|

|

|

|

- |

- |

|

|

|

|

|

|

- |

- |

- |

|

|

|

|

- |

- |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

- |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

- |

|

|

|

|

- |

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

- |

|

|

- |

|

|

|

|

|

|

|

|

|

|

|

|

- |

- |

- |

|

|

|||||||

|

|

- |

AlSiMg |

AlMgSi0.7 |

3.3210 |

- |

- |

- |

|

|

AGS |

AlMgSi |

AlMgSi0.5 |

3.3206 |

(6063) |

(H9) |

(6063) |

|

|

- |

AlMg1SiCu |

AlMg1SiCu |

3.3211 |

6061 |

H20 |

6061 |

|

|

ASGM0.7 |

AlSi1Mg |

AlMgSi1 |

3.3215 |

- |

H30 |

6082 |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

|

Influence des conditions de fabrication – Etats métallurgiques

Il est possible d’augmenter la résistance mécanique de l’aluminium et de tous ses alliages par déformation à froid appelée écrouissage. Cette déformation diminue simultanément l’aptitude des alliages à la déformation à froid ( qu’il est possible de lui faire recouvrer par un traitement thermique de recuit qui confère au métal sa résistance mécanique minimum ).

L’écrouissage a des effets sur plusieurs propriétés de l’alliage :

– la charge de rupture, la limite élastique et la dureté augmentent, alors que l’allongement à la rupture et la capacité de déformation à froid diminuent,

– la conductivité électrique diminue,

– la résistance à la corrosion diminue.

Le traitement thermique de recuit a les effets inverses.

L’écrouissage est la seule façon de durcir les alliages sans durcissement structural (alliages non trempants). Ces alliages appartiennent aux 3 familles suivantes :

1000 aluminiums sans éléments d’addition

3000 aluminium + manganèse

5000 aluminium + magnésium

Les autres familles peuvent être durcies en plus par traitements thermiques de durcissement structural.

Entre l’état recuit et l’état le plus dur normalement produit, il est défini plusieurs états intermédiaires ; ces états, dont les niveaux de dureté atteints sont croissants, peuvent être obtenus de deux façons : soit en partant d’un alliage complètement recuit et en l’écrouissant partiellement, soit en partant d’un alliage complètement écroui et en le recuisant partiellement (états partiellement recuits ou restaurés) ; l’écrouissage introduisant des contraintes internes au métal, il est nécessaire pour certaines applications de les supprimer par un traitement de stabilisation qui ne modifie que très peu les caractéristiques mécaniques de l’alliage.

Le tableau ci-dessous donne les désignations normalisées des états écrouis :

H13 |

|||

H15 |

|||

H17 |

|||

Il existe de plus d’autres états écrouis :

H111 : recuit et légèrement écroui (moins que H11) par exemple par traction ou planage,

H116 : s’applique aux alliages 5000 dont la teneur en magnésium est supérieure à 4 % et pour lesquels des limites de caractéristiques mécaniques et une résistance à la corrosion exfoliante sont spécifiées.

Les alliages des familles 2000, 6000 et 7000 peuvent être durcis par traitement thermique de mise en solution et trempe, suivi d’un durcissement structural qui s’effectue :

– soit à la température ambiante (maturation ou vieillissement naturel),

– soit par chauffage (revenu ou maturation accélérée ou vieillissement artificiel).

C’est par ces traitements qu’ils atteignent leurs caractéristiques maximales ; de plus, il est possible de combiner durcissement par écrouissage et durcissement par traitement thermique de mise en solution, trempe et maturation ou revenu.

La mise en solution, traitement thermique à haute température peut être faite dans un four mais pour certains alliages, en particulier ceux de la famille 6000, elle peut être faite au cours d’une opération de déformation à chaud.

Le tableau ci-dessous donne la désignation normalisée des états ainsi obtenus valables en France et en Europe :

| Trempe + maturation | ||

| Trempe + écrouissage + maturation | ||

| Trempe + revenu | ||

| Trempe + sous-revenu | ||

| Trempe + sur-revenu | ||

| Trempe + sur-revenu désensibilisant à la corrosion sous contrainte |

–

|

|

| Trempe + sur-revenu désensibilisant à la corrosion exfoliante |

–

|

|

| Trempe + écrouissage + revenu | ||

| Trempe + revenu + écrouissage |

–

|

T51, T56 : état normalisé uniquement dans la norme européenne NF EN 515 (Octobre 1993).

T10 : état normalisé uniquement dans la norme française NF A 02-006 (Novembre 1985) qui est annulée et remplacée par la norme européenne.

La trempe qui suit le traitement thermique de mise en solution introduit dans beaucoup de produits des contraintes internes qui les déforment, et qui peuvent nuire à certaines applications ; les produits sont alors détentionnés par traction, par compression ou par ces deux opérations combinées ; la désignation des états correspondants est obtenue en ajoutant derrière les chiffres, qui suivent la lettre T, donnés dans le tableau ci-dessus, les chiffres suivants :

Txx51 ou Txx510 : détentionnement par traction sans aucun dressage complémentaire

après la traction.

Txx511 : détentionnement par traction suivi d’un dressage.

Txx52 : détentionnement par compression.

Txx54 : détentionnement par traction et compression combinées.

Caractéristiques typiques des alliages et des états de livraison

Le tableau ci-dessous donne des valeurs typiques de la composition et d’un certain nombre de propriétés physiques des alliages usuellement utilisés.

| 0,20 | 0,15 | ||||||||||

| 0,50 | 4,0 | 0,7 | 0,7 | ||||||||

| 4,3 | 0,6 | 1,5 | |||||||||

| 3,9 | 0,6 | 0,9 | 1,1 | ||||||||

| 0,7 | 4,4 | 0,15 | |||||||||

| 0,4 | 4,0 | 0,15 | |||||||||

| 0,3 | 3,1 | 0,3 | |||||||||

| 0,20 | 0,45 | 0,48 | |||||||||

| 1,00 | 0,7 | 0,9 | |||||||||

| 1,6 | 2,5 | 0,23 | 5,6 | ||||||||

Le tableau ci-dessous donne des valeurs typiques des caractéristiques mécaniques, des propriétés de mise en oeuvre et des applications types de ces alliages.

|

|

||||||||||

| Rm MPa | Rp02 MPa | A% | ||||||||

| Bâtiment, Cuisine | ||||||||||

| Méca.Géné | ||||||||||

| Aéro. | ||||||||||

| Décolletage | ||||||||||

| 23 | Chimie,cryo transport | |||||||||

| Chimie, cryo C. navale | ||||||||||

| H22 | ||||||||||

| Chaudron., marine | ||||||||||

| Bâtiment | ||||||||||

| Transport | ||||||||||

| Aéro | ||||||||||

A : très bon – B : bon – C : moyen – D : mauvais, à déconseiller

Classement des alliages suivant leur utilisation

Usinage – Décolletage

L’aluminium et ses alliages s’usinent avec facilité à condition de prendre quelques précautions aux grandes vitesses de coupe et d’utiliser des outils adaptés. Les alliages d’aluminium s’usinent mieux que l’aluminium pur ; c’est en particulier le cas des alliages à durcissement structural. D’une manière générale, les alliages à hautes caractéristiques mécaniques, et donc à capacité de déformation à froid faible, s’usinent bien.

Les alliages – états les plus adaptés à l’usinage sont les suivants :

2017A T4, 2024 T3 ,2618A T851

5083 H111

6082 T6

7075 T651

Les alliages spécifiques pour le décolletage contiennent du plomb ou du plomb et du bismuth (éléments qui favorisent grandement la fragmentation du copeau) sont les suivants :

2011 T3, 2030 T3

6262 T9

Si de façon générale tous les alliages d’aluminium sont soudables, ils ne se comportent pas tous de manière identique ; il faut distinguer trois classes d’alliages :

* les alliages sans durcissement structural (familles 1000, 3000 et 5000)

Ils ont une bonne soudabilité ; lorsqu’ils sont utilisés à l’état recuit, ils ne subissent pas de perte sensible de caractéristiques mécaniques au niveau de la soudure.

Par contre lorsqu’ils sont à l’état écroui, le durcissement dû à l’écrouissage disparaît au voisinage de la soudure.

Les alliages – états typiques sont les : 1050A O ,3003 O ,5083 H111, 5086 O ; l’addition de chrome dans ces deux derniers alliages améliore encore leur soudabilité.

* les alliages à durcissement structural exempts de cuivre (famille 6000 et certains alliages de la famille 7000). Le cycle thermique de soudage affecte les caractéristiques mécaniques du métal de base qui est généralement à l’état trempé-revenu ; cette perte est définitive pour les alliages de la famille 6000 sauf s’il est possible d’effectuer un nouveau traitement de revenu sur la structure soudée ; les alliages de la famille 7000 retrouvent une partie notable de leurs caractéristiques initiales par maturation à la température ordinaire.

Les alliages – états typiques sont les : 6060 T5, 6082 T6 ,7020 T5.

* les alliages à durcissement structural contenant du cuivre (famille 2000 et certains alliages de la famille 7000)

Ces alliages sont dans l’ensemble difficilement soudables parce que, d’une part, ils sont sujets aux criques lors de la solidification de la soudure et que, d’autre part, leurs caractéristiques mécaniques après soudage sont fortement diminuées. Toutefois ces alliages sont plus ou moins sensibles à ces phénomènes : le 2618A T851 est peu sensible aux criques. L’utilisation du procédé TIG à grande concentration d’énergie et à protection gazeuse accrue permet une amélioration notable des résultats.

Les alliages d’aluminium sont très utilisés pour des applications structurales faisant concurrence aux aciers.

Le module élastique des alliages d’aluminium, de l’ordre du tiers de celui des aciers, conduit, pour éviter des fléchissements trop importants, à augmenter les épaisseurs des sections par rapport à celles des aciers ; de ce fait, l’allégement résultant du remplacement de l’acier par un alliage d’aluminium n’est pas dans le rapport des densités mais est compris entre 40 % et 60 %. Cependant, la possibilité d’obtenir avec les alliages d’aluminium des profils complexes permet de compenser le faible module élastique du métal par une forme des profils qui conduit à un moment d’inertie élevé.

Les alliages – états les plus utilisés sont les :

5083 H22, 5086 H24 ,5754 H24

6005A T5 ,6061 T6, 6082 T6

7020 T5

Contraintes mécaniques élevées

Lorsque les constructions sont soumises à des contraintes importantes, l’emploi des alliages ci-dessus conduirait à des épaisseurs ou à des sections incompatibles avec l’allégement recherché. Il est nécessaire alors d’utiliser des alliages à très hautes caractéristiques mécaniques ; ces alliages ont en contrepartie une faible résistance à la corrosion, une faible capacité de déformation à froid et des difficultés à être soudés ce qui limite leur emploi à des applications bien particulières.

Les alliages – états utilisés sont les :

2014 T6 ,2017A T4 ,2024 T3

7075 T6

Les alliages d’aluminium sont réputés comme résistant relativement bien à la corrosion. Cependant, dans certaines conditions d’exposition, ils peuvent subir un endommagement. Celui-ci peut se manifester sous différentes formes qui dépendent de la composition de l’alliage et de son état métallurgique.

* Plus la teneur en impuretés fer et silicium est faible, plus l’aluminium et ses alliages résistent à la corrosion.

* Les alliages de la famille 3000 résistent aussi bien à la corrosion que l’aluminium de pureté commerciale.

* Les alliages contenant du cuivre (famille 2000 et certains alliages de la famille 7000) résistent mal à la corrosion.

* Les alliages de la famille 5000 résistent bien à la corrosion si la teneur en magnésium ne dépasse pas 4 %. Au delà de cette teneur, il est nécessaire de traiter thermiquement le métal (état H116).

* Les alliages de la famille 6000 ont un bon comportement et ceci d’autant plus qu’ils ont une très bonne aptitude à l’anodisation qui forme une couche d’alumine épaisse et protectrice.

* Les alliages de la famille 7000 sans cuivre résistent bien à la corrosion. Certains alliages à basse teneur en zinc sont utilisés comme placage de protection des tôles en alliage 7000 au cuivre destinées à l’aéronautique.

* Les états écrouis résistent globalement moins bien que les états recuits.

* Les états trempés revenus (T5 et T6), qui confèrent à l’alliage ses caractéristiques maximales, résistent moins bien que les états sur-revenus (T7).

Le milieu en contact duquel est placé l’alliage d’aluminium a aussi son importance. Si le pH de ce milieu est compris entre 4 et 9, la couche d’alumine n’est pas dissoute et le métal résiste bien.

Dans des milieux acides (pH<4), les comportements sont très variables. L'aluminium par exemple résiste bien à l'acide acétique et à l'acide nitrique concentré et froid.

Dans les milieux alcalins (pH>9), l’aluminium est généralement vigoureusement attaqué. Il résiste cependant bien à l’ammoniac et à de nombreuses bases organiques.

Lorsque l’aluminium est en contact avec des matériaux comme le graphite, l’acier doux ou un alliage cuivreux, dans un milieu très conducteur d’électricité comme l’eau de mer, il subit une attaque importante qui peut aller jusqu’à sa destruction complète.

L’oxydation anodique ou anodisation permet d’édifier une couche d’oxyde beaucoup plus épaisse que la pellicule d’alumine naturelle ; cette couche confère ainsi au métal :

– une bonne protection contre la corrosion,

– une amélioration de l’aspect de surface, qui va durer dans le temps ; de plus la couche anodique peut être colorée,

– une modification de plusieurs propriétés de la surface comme par exemple : isolation électrique, pouvoir réflecteur, dureté superficielle, coefficient de frottement.

Les alliages d’aluminium ne se prêtent pas de façon identique au traitement d’anodisation. Les alliages les plus aptes appartiennent aux familles 1000, 5000 et 6000. Les alliages contenant du cuivre sont plus difficilement anodisables.

Famille 1000 : la couche est d’autant plus transparente que les teneurs en fer et silicium sont faibles.

Famille 2000 : la couche a une épaisseur limitée et est poreuse, ce qui diminue son pouvoir protecteur.

Famille 3000 : la couche a une teinte plus ou moins grise.

Famille 5000 : la couche est grisâtre et dépend des autres éléments d’addition (chrome et manganèse).

Famille 6000 : le procédé d’anodisation est largement utilisé dans la menuiserie métallique.

Famille 7000 : les conditions d’anodisation doivent être ajustées à la composition et au type de protection recherchée.

La conductivité des alliages d’aluminium varie de 63 % pour l’aluminium pur à moins de 30 % pour certains alliages des familles 2000, 5000 et 7000.

Les conducteurs électriques sont fabriqués avec des alliages de deux familles :

1000 lorsque la résistance mécanique de l’aluminium est suffisante,

6000 lorsque le conducteur doit avoir une résistance mécanique supérieure.

Résistance à haute et basse température

L’alliage dont la résistance mécanique ne diminue pratiquement pas jusqu’à une température de 150°C est le 2618A :

| Température | 20°C | 150°C | 200°C |

| Charge de rupture | 440 MPa | 390 MPa | 320 MPa |

Pour les basses températures, atteintes dans des applications cryogéniques comme le stockage et le transport des gaz liquéfiés, on utilise le 5086 dont la charge de rupture augmente à basse température :

| Température | 20°C | 80°C | 195°C |

| Charge de rupture | 278 MPa | 295 MPa | 390 MPa |

Exemples d’utilisations et principaux alliages utilisés :

Mécanique générale

Pièces de machines diverses : 2017A

Visserie, boulonnerie, rivets (rivets Pop) : 7075, 5754

Moules pour la plasturgie : 7075

Semelles d’outillage de découpe : 7075

Baguettes de soudure : 2219, 4043

Aéronautique et armement

Munitions, tourelles de char, blindages : 2024, 7020, 7049

Structures d’avions, tôles de fuselage : 2024, 2014, 7075, 2618A

Chimie, produits alimentaires

Ustensiles de cuisine (casseroles, poêles) : 3003, 4006

Capsules, boîtes de conserve, emballages, aérosols : 3105, 1050A

Cuves d’acide nitrique, échangeurs : 1200, 3003

Tubes d’irrigation : 3003

Electricité

Câbles haute tension : 1370

Méplats conducteurs : 6101

Ossature d’armoires électriques : 6060

Culots de lampes, pylônes : 6106

Transport

Ridelles, bennes, citernes : 5086

Voitures de chemin de fer : 6005A

Caravanes, habillage de camions et d’autocars : 3003

Echangeurs, radiateurs, cryogénie : 1200, 3003, 5086

Panneaux de signalisation : 6060

Sport

Cannes de ski, inserts dans les semelles de ski : 7020, 7075

Mousquetons d’alpinisme : 7075, 7010

Articles de camping : 1050A, 3003

Meubles de jardin : 3003